Сегодня мы подготовили статью на тему: «как контролировать процессы обслуживания и ремонта оборудования», а Анатолий Беляков подскажет вам нюансы и прокомментирует основные ошибки.

- Как контролировать процессы обслуживания и ремонта оборудования

- Какие риски характерны для ремонтно-технического обслуживания оборудования

- Как предотвратить завышение расходов на ремонт и техническое обслуживание оборудования

- Как организовать бюджетирование технического обслуживания и ремонта оборудования

- Как повысить эффективность управления ремонтно-техническими работами

- Как контролировать процессы обслуживания и ремонта оборудования

- Как контролировать процессы технического обслуживания и ремонтов

- Какие риски характерны для ремонтно-технического обслуживания

- Как предотвратить завышение расходов на ремонт и техническое обслуживание оборудования

- Как организовать бюджетирование технического обслуживания и ремонта в компании

- Как разделить полномочия в рамках ремонтно-технического обслуживания

- Инженерно-техническая служба. Основные задачи этой службы – обеспечение независимого надзора за техническим состоянием фонда производственного оборудования и соблюдением производственными подразделениями правил эксплуатации агрегатов, а также контроль своевременности ремонтных работ в соответствии с ранее утвержденными графиками. Для их выполнения инженерно-технической службе следует проводить:

- Производственные подразделения. Отвечают за выполнение производственной программы и выступают в роли заказчика технического и ремонтного обслуживания, необходимого для бесперебойного выпуска продукции.

- Ремонтные подразделения. Когда в каждом производственном цехе есть собственные ремонтные службы со своими бюджетами и складами, расходы на ремонтно-техническое обслуживание зачастую непрозрачны и завышены. Повысить эффективность управления ими можно за счет централизации этой функции на базе единого цеха. Это избавит от нерациональной загрузки технический персонал, а кроме того, упростит процессы закупки, учета и хранения запчастей. Такой центральный ремонтный цех получает статус центра финансовой ответственности, устанавливает внутренние цены на свои услуги для обслуживаемых подразделений.

- Финансовый департамент. Это подразделение обеспечивает бюджетный контроль целевого расходования средств, выделенных на техническое обслуживание, а также проводит план-факт анализ бюджета и оценку эффективности вложений в ремонт.

- Бухгалтерия. Контролирует правильность составления первичных документов, отражающих движение товарно-материальных ценностей, проводит инвентаризацию запчастей, инициирует заключение договоров с должностными лицами о полной материальной ответственности.

- Подразделение внутреннего аудита. Эта служба анализирует риски и эффективность контрольных процедур, их покрывающих. При необходимости вносит предложения по повышению качества контролей.

- Управление ремонтами и техническим обслуживанием оборудования (ТОиР)

- 1. Создание шаблона процесса управления ремонтами оборудования.

- 2. Указываем необходимые данные для заявки в шаблоне

- 3. Создание группы для каждого из шаблонов и общей рабочей области (workspace) для этих групп.

- Совершенствование процесса технического обслуживания и ремонта оборудования (ТОРО)

Как контролировать процессы обслуживания и ремонта оборудования

Внезапный выход из строя оборудования может затормозить работу компании, а неконтролируемый рост расходов на дорогостоящий ремонт – пробить брешь в бюджете. Это решение поможет избежать таких проблем за счет внедрения контрольных процедур в процессах технического обслуживания и ремонта.

Практическая применимость рекомендаций – главное преимущество этого решения. Существенных недостатков не обнаружено.

Без эффективного внутреннего контроля вероятность превышения фактических расходов на ремонтно-техническое обслуживание запланированных значений будет всегда высокой. Это может быть из-за неоптимальной ремонтной стратегии, отсутствия у предпринимателя регламентов для технических процессов, а также контрольных процедур, покрывающих существенные риски.

Какие риски характерны для ремонтно-технического обслуживания оборудования

Основные риски в ходе технических процессов и ремонтов, как правило, связаны с изначально неэффективной организацией управления. Например, когда ремонт проводится по мере возникновения поломок, без детального изучения причин возникших неполадок и принятия мер по предотвращению дальнейших сбоев.

О неэффективной организации технического обслуживания можно судить и когда оборудование эксплуатируется до отказа. Такой подход оправдан лишь в краткосрочном периоде при отсутствии планово-предупредительных ремонтов. Действительно, расходы на техническое обслуживание снижаются, особенно если общее состояние оборудования вполне удовлетворительно. Однако эффект от такой экономии сводится на нет все возрастающими рисками аварийных ремонтов. Как следствие, неисправности приходится устранять в пожарном режиме. В результате расходы превышают запланированный бюджетный лимит. Все это отрицательно сказывается на показателях компании.

Менее рискованна стратегия планово-предупредительных ремонтов (ППР), основанная на заблаговременном предупреждении незапланированного выхода из строя оборудования (диагностика, смазка, обтяжка, замена отдельных деталей). Она позволяет обеспечить нормальное функционирование в течение установленного срока эксплуатации за счет регулярного ремонта, согласно требованиям нормативно-технической документации, дате последней починки и длительности установленного межремонтного периода.

В то же время соблюдение этой стратегии в чистом виде может повлечь за собой риски завышения ремонтных издержек под влиянием таких факторов:

- перераспределения средств ограниченного бюджета технических процессов между единицами оборудования без оценки последствий его аварийной остановки;

- устаревания нормативов, на основе которых рассчитываются графики планово-предупредительного ремонта, и искажения информации о фактическом износе оборудования.

В результате такие расходы определяются на глазок, по принципу «факт прошлого года плюс», что приводит к их завышению и утверждению бюджета технических процессов и ремонтов в размере большем, чем это фактически необходимо.

Как предотвратить завышение расходов на ремонт и техническое обслуживание оборудования

Чтобы предотвратить завышение расходов на техническое обслуживание оборудования, необходимо усовершенствовать стратегию планово-предупредительных ремонтов в соответствии со следующими принципами:

- достоверность информации о реальном техническом состоянии и износе оборудования;

- приоритетность оборудования;

- перенастройка процессов, направленная на детальное выявление причин, вызывающих сбои, и проведение мероприятий по их предотвращению на ранней стадии.

Для получения достоверной информации следует инициировать комплексную диагностику оборудования. К этому стоит привлечь не только своих сотрудников, но и пригласить независимых экспертов.

Такая диагностика даст возможность установить фактический износ с учетом реальных условий эксплуатации, что позволит распределить их по четырем основным группам:

- критическое оборудование, в том числе попадающее под регулирование специализированных органов технического контроля (Ростехнадзор и др.), выход из строя которого может иметь значительные последствия (несчастные случаи, экологический ущерб);

- оборудование с низким резервом замещения, поломка которого вызовет остановку работы компании;

- оборудование, имеющее 100-процентное резервирование на случай возможной неисправности, ремонт которого возможен без остановки работы компании;

- малоценное, вспомогательное и прочее оборудование.

Разделение на группы поможет расставить приоритеты. Прежде всего бюджет технического обслуживания будет расходоваться на ремонт оборудования первой и второй групп (т. е. на предотвращение выхода из строя оборудования, поломка которого влечет наиболее существенные убытки и риски). В следующую очередь он будет тратиться на третью группу. В отношении некритичного оборудования из четвертой группы возможен ремонт по состоянию исходя из фактических поломок.

Что должен содержать регламент ремонтно-технического обслуживания оборудования

Эффективно управлять техническими процессами и ремонтами без установленных правил довольно затруднительно. Регламент этой деятельности должен определить стратегические принципы организации технических процессов и установить контрольные процедуры, снижающие риски до приемлемого уровня. В этом документе зафиксируйте правила:

Нет тематического видео для этой статьи.

- планирования и выполнения ремонтных программ;

- формирования бюджета ремонтов и контроль целевого расходования средств;

- организации комплексного управления ремонтами;

- технического надзора за проведением этих процессов и ремонтов;

- обеспечения контроля качества выполненных работ со стороны привлеченных контрагентов и (или) ответственных сотрудников.

Как усилить контроль качества ремонтно-технического обслуживания оборудования

Повысить контроль качества выполняемых ремонтных работ помогут технологические карты, содержащие перечень ремонтных операций и нормы трудозатрат на них.

Кроме этого, в регламенте ремонтно-технического обслуживания следует формализовать процедуры приемки оборудования из ремонта и его проверки на соответствие качественным показателям.

В договоры с внешними подрядчиками, выполняющими ремонтно-техническое обслуживание, необходимо включать штрафные санкции за аварийные простои оборудования, а сами контракты заключать на тендерной основе.

Стоит настроить учет так, чтобы иметь возможность получать информацию о фактическом наличии запчастей и их расходовании. Повысить контроль за их движением в бухгалтерском учете поможет привязка конкретной запасной части к инвентарному номеру оборудования.

Как организовать бюджетирование технического обслуживания и ремонта оборудования

Наличие достоверных данных о текущем техническом состоянии оборудования позволит разработать дорожную карту – стратегическую основу для подготовки ежегодного бюджета технических процессов, содержащую информацию о потребностях в ремонтах на трехлетний–пятилетний период, декомпозированную в конкретные мероприятия. К последним относят:

- долго- и среднесрочные проекты по капитальному ремонту;

- ежегодные мероприятия по поддержанию технического состояния оборудования с помесячной разбивкой.

На основании долгосрочной стратегии развития технических процессов составляется ежегодный план ремонтных расходов. В нем учитываются приоритетность оборудования, его техническое состояние, требования нормативно-технической документации, статистика предыдущих ремонтов, акты, заключения.

Для важнейшего оборудования первой и второй групп в бюджет технических процессов дополнительно закладывается резерв на случай внеплановой поломки или аварийной ситуации.

Для повышения прозрачности расходов в этом бюджете должны быть отмечены отдельные расходные статьи по ремонту силами внешних организаций и собственными ресурсами.

Как повысить эффективность управления ремонтно-техническими работами

Повысить эффективность управления ремонтами можно, если увязать переменную часть зарплаты сотрудников, отвечающих за техническое обслуживание, с выполнением таких ключевых показателей эффективности:

- коэффициент технической готовности (доля времени полноценной работы оборудования при соблюдении лимитов бюджета);

- доля времени выполнения ремонтных работ от общего времени ремонтного простоя;

соблюдение графика ремонтов; - доля аварийных ремонтов;

- продолжительность межремонтного периода.

При этом в ключевые показатели эффективности лучше не включать индикаторы, направленные на «чистое» снижение ремонтных затрат. Это может привести к необоснованным отказам от проведения ремонтно-технического обслуживания в целях достижения экономии, как результат, повысится вероятность аварийных выходов из строя оборудования и дополнительных расходов.

Как контролировать процессы обслуживания и ремонта оборудования

Техническое обслуживание и ремонты обеспечивают поддержку основной деятельности предприятия и связаны со значительными затратами материальных и трудовых ресурсов. Поэтому выбор правильной стратегии организации этой деятельности и формирование соответствующих бизнес-процессов в значительной мере влияют на финансовые результаты бизнеса в целом.

Каждое предприятие старается найти оптимальные решения для организации своего бизнеса, чтобы меньше тратить и больше зарабатывать. В значительной степени достижение этой цели определяется выбранной стратегией управления ремонтами и техническим обслуживанием (ТО) имеющегося у предприятия оборудования. Среди возможных и применяемых стратегий управления ремонтами различают: регламентированный ремонт, ремонт по техническому состоянию, ремонт по потребности и смешанную стратегию ремонта.

Сущность стратегии регламентированного ремонта заключается в том, что ремонт выполняется с периодичностью и в объеме, установленном в эксплуатационной документации независимо от технического состояния составных частей оборудования в момент начала ремонта. Стратегия применяется для обеспечения ремонта оборудования, эксплуатация которого связана с повышенной опасностью для обслуживающего персонала, в том числе оборудования, подконтрольного органам Ростехнадзора.

Сущность стратегии ремонта по техническому состоянию заключается в том, что контроль технического состояния выполняется с периодичностью и в объеме, установленном в нормативно-технической документации, а момент начала ремонта и объем восстановления определяется техническим состоянием составных частей оборудования. По решению руководства предприятия часть оборудования может быть переведена на ремонт по техническому состоянию. Перечень такого оборудования составляется руководителем подразделения, согласовывается главным механиком предприятия и утверждается главным инженером.

Сущность стратегии ремонта по потребности заключается в том, что ремонт оборудования производится только в случае отказа или повреждения составных частей оборудования. Она частично реализуется в форме внеплановых ремонтов после отказов.

Сущность смешанной стратегии ремонта заключается в том, что ремонт выполняется с периодичностью, установленной в нормативно-технической документации, а объем операций восстановления формируется на основе требований эксплуатационной документации с учетом технического состояния основных частей оборудования. На основании этой стратегии обеспечивается ремонт всего остального основного и неосновного оборудования предприятия.

Для планирования, выполнения и контроля технического обслуживания и ремонтов определяются:

- периодичность ремонта — интервал наработки оборудования между окончанием данного вида ремонта (технического обслуживания) и началом следующего ремонта такого же или любого другого, большей или меньшей сложности;

- продолжительность ремонта — интервал времени (в часах) от момента вывода оборудования из эксплуатации для ремонта до ввода его в эксплуатацию в нормальном режиме;

- трудоёмкость ремонта — трудозатраты на проведение данного вида ремонта, выраженные в человеко-часах.

Необходимо также составить технологические карты ремонта — документы, которые содержат перечень технологических операций (работ) при выполнении технического обслуживания и ремонта, и определить способ планирования технического облуживания и ремонта: календарный, по наработке, сезонный и т.д.

На основании нормативно-справочной документации составляется план-график проведения планово предупредительных ремонтов (ППР). Система ППР представляет собой комплекс организационно-технических мероприятий для обеспечения работоспособности и исправности оборудования в течение всего срока его службы. Все мероприятия по поддержанию работоспособности оборудования выполняется в соответствии с годовыми и месячными графиками, составленными так, чтобы предупредить преждевременный и неожиданный выход оборудования из строя.

На основании графиков ППР выполняется планирование обеспечивающих ресурсов. Это, в первую очередь, материально-техническое обеспечение (МТО), которое включает в себя обеспечение запасными частями, материалами и средствами ТО и ремонта (инструментами), используемыми при выполнении технологической операции, и обеспечение трудовыми ресурсами, необходимыми для выполнения технологической операции.

Начало выполнения ТО или ремонта инициируется обычно заявкой на ремонт — документом, содержащим перечень работ, материально-технического обеспечения и трудовых ресурсов, а также описание мер безопасности.

На основании заявки формируется наряд на выполнение работ документ, которым устанавливается задание на выполнение работ исполнителям (рабочему, бригаде). Наряд выдается до начала работы и содержит перечень работ, нормы расходования времени на их выполнение, расценки, формы оплаты и общую сумму оплаты.

При необходимости к наряду выписывается наряд-допуск, который является письменным разрешением на производство работ в течение всего срока, необходимого для выполнения указанного в наряде объема работ.

Выполнение ремонта или ТО регистрируется актом выполненных работ — документом, отражающим выполнение работ по ремонту или ТО и позволяющим формировать документы по списанию затрат МТО в производство и по выплате денежных средств исполнителям.

Потребность в материально-техническом обеспечении на складах и в подразделениях предприятия оформляется внутренними заказами документами, являющимися основанием для обеспечения какого-либо подразделения (цеха, склада) МТО.

Производственный процесс на любом предприятии должен рассматриваться как единая и согласованная сеть (совокупность) процессов. При этом бизнес-процесс это логичный, последовательный, взаимосвязанный набор мероприятий, который потребляет ресурсы, создает ценность и выдает результат.

Практическое применение процессного подхода предусматривает детальный анализ и описание производственного процесса предприятия в виде единой и согласованной сети процессов с учетом всех компонент, необходимых для качественного функционирования каждого из составляющих процессов. При этом необходимо определение основного содержания и цели каждого процесса, владельца и руководителя процесса, нормативов, входов, выходов и ресурсов процесса, измеряемых параметров и показателей результативности и эффективности процесса, а также описание процессов поставщиков и потребителей.

Практическое применение процессного подхода предусматривает детальный анализ и описание производственного процесса предприятия в виде единой и согласованной сети процессов с учетом всех компонент, необходимых для качественного функционирования каждого из составляющих процессов.

Типовая модель процессов ремонта и технического обслуживания оборудования основана на методологии EAM (Enterprise Asset Management) — систематической и скоординированной деятельность предприятия, нацеленной на оптимальное управление физическими активами и режимами их работы, рисками и расходами на протяжении всего жизненного цикла для достижения и выполнения стратегических планов. Она включает в себя следующие бизнес-процессы управления деятельностью по техническому обслуживанию и ремонтам оборудования предприятия (рис.1.):

Рис. 1. Схема взаимосвязей бизнес-процессов (процесс “Анализ эффективности и формирование отчетности” не показан)

Перед началом выполнения бизнес-процесса должны быть приняты решения относительно его охвата (границ). Как правило, на старте любой работы должно произойти событие, дающее начальный толчок. Таких событий может быть несколько.

После определения начальных событий необходимо понять: «Где закончится процесс?». Конечное событие также может быть не единственным.

После определения границ необходимо выделить все входящие и выходящие потоки (параметры). Сначала выделяются входящие потоки: информация, ресурсы. Затем определяются продукты/услуги, получаемые в результате процесса, и все виды информации.

После определения выходов процесса следует установить: «Кто использует полученные продукты/услуги или информацию (выходы процесса)?», т.е. определить клиентов процесса.

Таким образом, описание бизнес-процессов приводится в следующем формате (рис.2). Сначала определяется цель процесса: те результаты, которых предприятие намерено достигнуть при выполнении бизнес-процесса. Улучшения процесса при оптимизации должны способствовать достижению целей процесса за более короткие сроки либо с меньшими затратами ресурсов, либо с лучшим качеством. Цели предприятия это цели верхнего уровня, которые образуют дерево целей. Цели нижнего уровня образуют цели бизнес-процессов, выполнение которых обеспечивает предприятию достижение целей верхнего уровня. Требования клиентов процесса отражаются через результат в целях процесса. Для этого необходимо проанализировать информацию о требованиях клиента и учесть ее при разработке целей процесса. Только поставив конкретные цели перед проведением оптимизации процесса можно оценить результаты.

Следующий шаг — определить рамки процесса, т.е. те границы процесса, за которые при его описании не выходят, и зону ответственности входные параметры, в том числе и управляющие, перечень действий, выходные данные. Далее назначают роли процесса — совокупность обязанностей и задач, которые требуется выполнять в ходе процесса в рамках определенных полномочий, и приступают к описанию действий (функций, подпроцессов) в рамках бизнес-процесса.

Необходимо также определить ключевые показатели эффективности (KPI) — критерии оценки достижения цели при выполнении бизнес-процесса, а также цели оптимизации в виде конкретных показателей, которых необходимо достичь в результате проведенной работы по изменению процесса.

Как контролировать процессы технического обслуживания и ремонтов

Какие риски характерны для ремонтно-технического обслуживания

Как предотвратить завышение расходов на ремонт и техническое обслуживание оборудования

Данила Актянов , внутренний аудитор дивизиона «Наука и инновации» госкорпорации «Росатом», член Международного института внутренних аудиторов

- планирования и выполнения ремонтных программ;

- формирования бюджета ремонтов и контроль целевого расходования средств;

- организации комплексного управления ремонтами;

- технического надзора за проведением этих процессов и ремонтов;

- обеспечения контроля качества выполненных работ со стороны привлеченных контрагентов и (или) внутренних ремонтных подразделений.

Данила Актянов , внутренний аудитор дивизиона «Наука и инновации» госкорпорации «Росатом», член Международного института внутренних аудиторов

Как организовать бюджетирование технического обслуживания и ремонта в компании

Как разделить полномочия в рамках ремонтно-технического обслуживания

Инженерно-техническая служба. Основные задачи этой службы – обеспечение независимого надзора за техническим состоянием фонда производственного оборудования и соблюдением производственными подразделениями правил эксплуатации агрегатов, а также контроль своевременности ремонтных работ в соответствии с ранее утвержденными графиками. Для их выполнения инженерно-технической службе следует проводить:

Производственные подразделения. Отвечают за выполнение производственной программы и выступают в роли заказчика технического и ремонтного обслуживания, необходимого для бесперебойного выпуска продукции.

Ремонтные подразделения. Когда в каждом производственном цехе есть собственные ремонтные службы со своими бюджетами и складами, расходы на ремонтно-техническое обслуживание зачастую непрозрачны и завышены. Повысить эффективность управления ими можно за счет централизации этой функции на базе единого цеха. Это избавит от нерациональной загрузки технический персонал, а кроме того, упростит процессы закупки, учета и хранения запчастей. Такой центральный ремонтный цех получает статус центра финансовой ответственности, устанавливает внутренние цены на свои услуги для обслуживаемых подразделений.

Финансовый департамент. Это подразделение обеспечивает бюджетный контроль целевого расходования средств, выделенных на техническое обслуживание, а также проводит план-факт анализ бюджета и оценку эффективности вложений в ремонт.

Бухгалтерия. Контролирует правильность составления первичных документов, отражающих движение товарно-материальных ценностей, проводит инвентаризацию запчастей, инициирует заключение договоров с должностными лицами о полной материальной ответственности.

Подразделение внутреннего аудита. Эта служба анализирует риски и эффективность контрольных процедур, их покрывающих. При необходимости вносит предложения по повышению качества контролей.

Данила Актянов , внутренний аудитор дивизиона «Наука и инновации» госкорпорации «Росатом», член Международного института внутренних аудиторов

- коэффициент технической готовности (доля времени полноценной работы оборудования при соблюдении лимитов бюджета);

- доля времени выполнения ремонтных работ от общего времени ремонтного простоя;

- соблюдение графика ремонтов;

- доля аварийных ремонтов;

- продолжительность межремонтного периода.

Проверь свои знания и приобрети новые

Воспользуйтесь самым выгодным предложением на подписку и станьте читателем уже сейчас

Чтобы избежать необоснованного роста затрат на персонал, закрепите в регламенте правила, по которым бухгалтерия рассчитывает премии сотрудникам.

Комплект рекомендаций, которые помогут повысить эффективность управления кредитным портфелем.

Выясните, есть ли данные о собственнике, из-за которых банк может отказать компании в кредите.

Воспользуйтесь пошаговой инструкцией для проведения SWOT- анализа

Докажите кредиторам, что компании можно предоставлять длительную рассрочку платежа, убедите банк, что она справится с новыми кредитами и сможет вовремя расплатиться по всем своим обязательствам.

© 2007–2018 ООО «Актион управление и финансы»

«Финансовый директор» — практический журнал по управлению финансами компании

Все права защищены. Полное или частичное копирование любых материалов сайта возможно только с письменного разрешения редакции журнала «Финансовый директор».

Нарушение авторских прав влечет за собой ответственность в соответствии с законодательством РФ.

Управление ремонтами и техническим обслуживанием оборудования (ТОиР)

Управление процессом технического обслуживания и ремонта может быть ключевым бизнес-процессом вашей компании или важной составляющей бизнеса при производстве и продаже сложного наукоемкого оборудования. В любом случае, от качества услуг по ремонту и обслуживанию зависит удовлетворенность заказчиков, затраты на обслуживание, и, в итоге, репутация и прибыль вашей организации.

Если Вы заинтересовались решением, попробуйте новую систему для автоматизации, управления и оптимизации комплексных бизнес-процессов – Comindware Business Application Platform. Подробнее на нашем сайте.

Необходимым условием построения эффективного управления техническим обслуживанием и ремонтом (ТОиР) является прозрачность, измеримость и управляемость процесса. Для того, чтобы достичь максимального уровня этих составляющих – необходимо автоматизировать процесс ТОиР.

Возникает вопрос о выборе решений для автоматизации. Очевидно, что вы хотите быстро получить результат и развивать решение в дальнейшем, подстраивая его под свои требования, причем и стартовать и развивать решение хочется с минимумом затрат и оперативно подстраивать его под изменяющиеся требования.

“…автоматизация процесса управления ремонтами оборудования максимально повышает его прозрачность и контролируемость…”

В этой статье я расскажу вам, как запустить управление ремонтами всего за 4 шага с помощью решения для управления бизнес-процессами Comindware Tracker. И, в дальнейшем, вы сами сможете вносить изменения буквально в считанные минуты без привлечения других специалистов.

Диагностика и ремонт сложного оборудования зачастую включает участие нескольких специалистов разной квалификации на разных этапах, поэтому для эффективной и слаженной работы просто необходимо, чтобы вся информация по заявке была под рукой и специалисты могли сосредоточиться на своем участке совместной работы. При этом организация процесса должна занимать минимум усилий.

- Что важно отслеживать? Статус, вид неисправности, сроки ремонта, затраты на ремонт.

- Хотите анализировать ремонты в различных разрезах: по типу оборудования, по категории неисправности.

Как этого достигнуть? В Comindware Tracker это займет 4 шага:

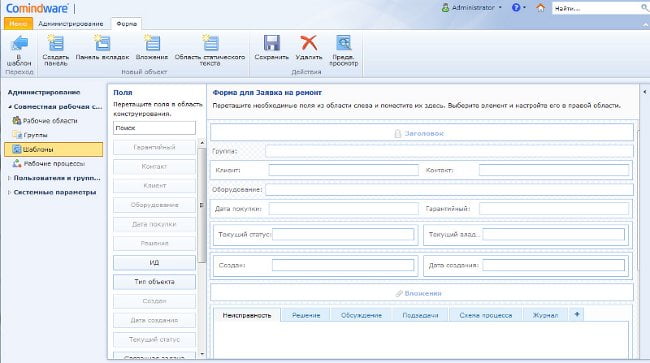

1. Создание шаблона процесса управления ремонтами оборудования.

Итак, создаем шаблон процесса:

2. Указываем необходимые данные для заявки в шаблоне

Каждая заявка на ремонт оборудования содержит множество данных, например:

- Клиент. Это может быть компания или организация, подразделение, филиал, или любая другая организационная единица.

- Контактное лицо у клиента, отвечающее за оборудование.

- Наименование оборудования

- Тип оборудования

- Серийный номер

- Дата приобретения

- История ремонтов данного оборудования

- Описание конкретной неисправности

- Решение

- Статус по данной заявке

- Другие данные

Создание экранной формы заявки на ремонт оборудования в Comindware Tracker.

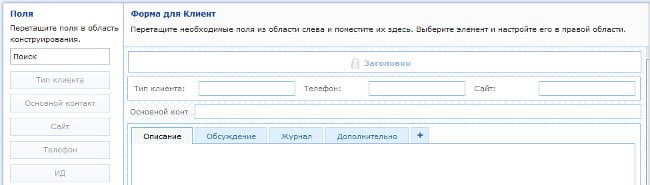

Для хранения клиентов в едином списке необходимо создать форму для клиента.

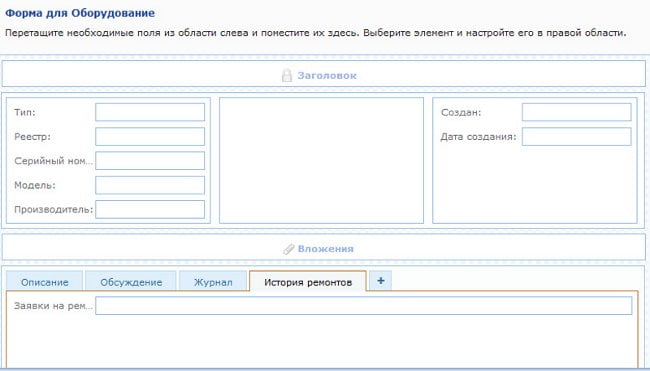

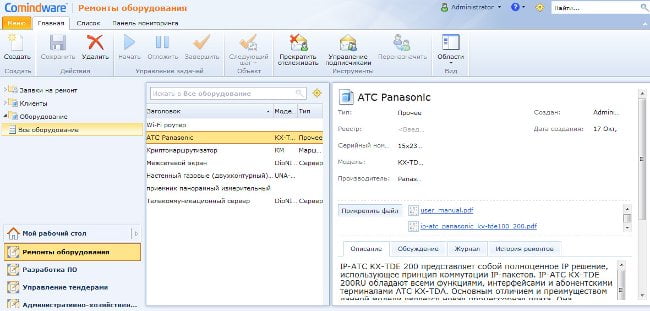

Сделать то же самое для оборудования:

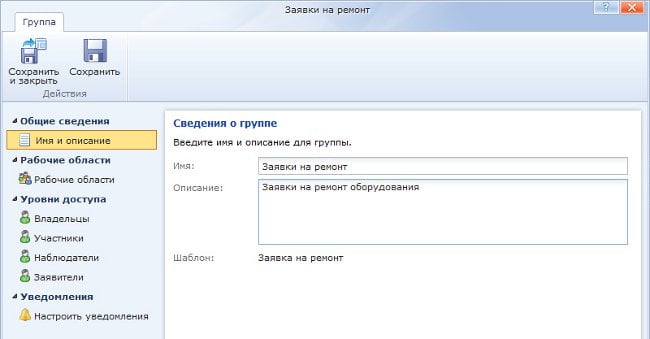

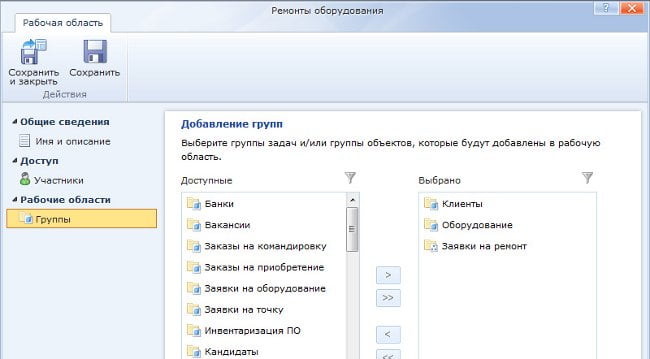

3. Создание группы для каждого из шаблонов и общей рабочей области (workspace) для этих групп.

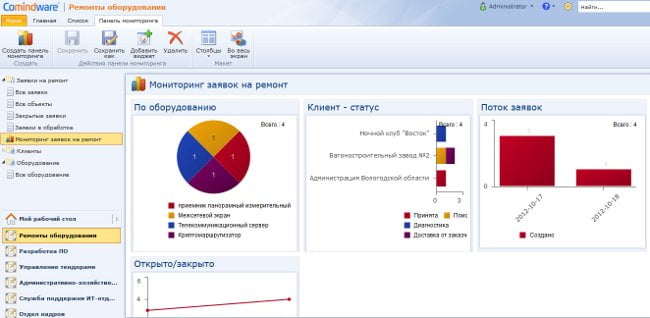

В Comindware Tracker возможны как графические, так и списочные виды отчетов.

Заполняем список оборудования (и делаем то же самое с клиентами):

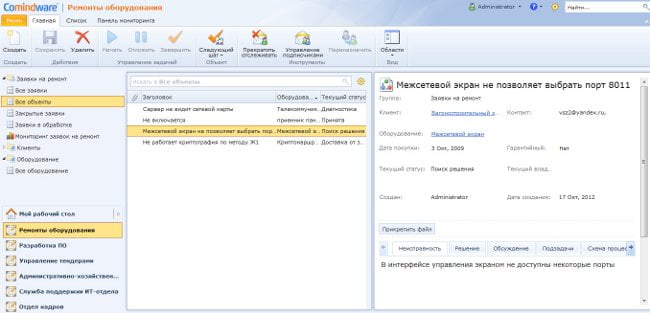

Заполняем заявки на ремонт оборудования:

Так как мы хотим отслеживать заявки по разным критериям, а именно:

- по статусу заявки (Заяка принята, Диагностика, Поиск неисправности оборудования, Ремонт, Доставка, Заявка выполнена),

- по исполнителю,

- по клиентам,

то, мы создаем панель мониторинга (dashboard) и добавляем необходимые графики:

ВАЖНО! Скачайте готовые шаблоны описанного здесь решения по ТОиР, основанном на Comindware Tracker:

- Repair – шаблон заявки на ремонт, включая рабочий процесс прохождения заявки,

- Client – шаблон данных клиента,

- Equipment – шаблон единицы оборудования.

Решение по управлению ремонтами оборудования на основе Comindware Tracker готово к работе!

“…в случае необходимости возможно оптимизировать процесс ремонта налету , без дополнительного программирования…”

Все участники, участвующие в процессе ремонта оборудования, могут:

- в режиме реального времени получать актуальную информацию о статусе любой заявки,

- оперативно принимать управленческие решения на основании имеющихся данных,

- формировать отчеты, получать необходимые аналитические данные,

- в случае необходимости оптимизировать процесс ремонта налету, без дополнительного программирования.

В дальнейшем, по мере накопления данных, можно легко добавить новые возможности для этого решения:

- новые списки для удобства работы с разными фильтрами и группировками,

- настроить уведомления по электронной почте (email),

- автоматически, на основании типа оборудования, указывать конкретных исполнителей на каждом этапе процесса ремонта,

- добавить широкий спектр аналитических данных: категории неисправностей, регионы, и тп.,

- расширить отчетность и формировать отчеты в реальном времени по: срокам ремонта, загруженности специалистов, стоимости ремонта, сериям и дате выпуска оборудования, и по многому другому.

Если Вы заинтересовались решением, попробуйте новую систему для автоматизации, управления и оптимизации комплексных бизнес-процессов – Comindware Business Application Platform. Подробнее на нашем сайте.

Дмитрий Богданов, консультант по автоматизации бизнес-процессов и управления проектами на основе решений Comindware. Имеет более чем 20-ти летний опыт оптимизации бизнес-процессов, внедрения систем управления предприятием и управления ИТ-проектами. Google plus

Совершенствование процесса технического обслуживания и ремонта оборудования (ТОРО)

В настоящее время многие компании стали сокращать свои затраты, и большинство из них, помимо процессов продаж и закупок, стали оптимизировать процессы технического обслуживания и ремонта оборудования (ТОРО). Ведь, если раньше кредитные деньги были доступны, и существующее оборудование можно было легко обновить, то сейчас приходится довольствоваться имеющимися мощностями, что требует серьезной оптимизации процесса ТОРО уже сейчас.

Для большинства ключевых российских отраслей процесс ТОРО можно назвать одним из основных. В нефтяной, перерабатывающей, машиностроительной, транспортной, фармацевтической, телекоммуникационной и многих других отраслях затраты на ремонт оборудования являются ключевыми, а значит содержат серьезный потенциал для оптимизации. К тому же для многих российских компаний оборудование является ключевым элементом производственного цикла, и «выжать» из него по максимуму является одной из задач менеджмента. Хорошо известно, что на рынке победит та компания, которая сможет с меньшим ресурсом поддерживать требуемое качество результатов, и серьезное условие этого – правильно выстроенный процесс технического обслуживания и ремонта оборудования (ТОРО).

На стратегическом уровне в процессе ТОРО для руководителя существует одна ключевая задача – найти баланс между производительностью и надежностью оборудования и его стоимостью владения. С одной стороны, можно использовать превентивное (плановое) управление ремонтами, что надежнее, но и дороже. А с другой стороны, можно обходиться реактивными действиями по замене и ремонту оборудования в случае его отказов, что дешевле, но за счет надежности. Именно поэтому для эффективного управления ремонтами требуется совмещение в данном процессе сразу нескольких управленческих подходов. врезка «Один из главных факторов операционного совершенства — эффективная работа оборудования.

Многие российские компании заметно отстают по этому показателю от западных: оборудование слишком часто ломается, простаивает, неразумно эксплуатируется. Причину такого положения стоит искать в сфере, которая находится на периферии внимания руководителей. Это — ремонты и техобслуживание. Реорганизовать ее с учетом современных требований нелегко, но необходимость преобразований с каждым годом будет ощущаться все острее». (McKinsey) конец врезки В первую очередь все активности в рамках процесса ТОРО можно разделить на две основные части – плановые и внеплановые работы. В основе плановых ремонтов лежит несколько принципов планирования (по календарю, по наработке, по состоянию), все это можно назвать проактивными (предупредительными) ремонтами.

Также к плановым ремонтам можно отнести работы по регламентному обслуживанию оборудования. В рамках таких плановых активностей, ключевую роль играет качество планирования, и здесь необходимо анализировать множество различной информации, как по статистике отказов оборудования, так и по параметрам, характеризующим состояние оборудования в настоящий момент. Помимо качества «телеметрии» состояния оборудования, на качество планирования ремонтов влияет и логика процессов обработки неисправностей и правильность формирования заявок на выполнения ремонтов и множество других факторов. Внеплановые работы в процессе ТОРО заключаются в устранении последствий аварий оборудования. Такое может случиться, если плановый ремонт не снял всевозможные риски, и отказ все-таки произошел. В этом случае, необходимо максимально быстро восстановить работоспособность оборудования, обеспечив непрерывность бизнеса.

По такой реактивной схеме может обслуживаться оборудование, не задействованное напрямую в производственном процессе, отказ которого не принесет серьезного ущерба. Можно выделить четыре ключевых принципа организации процесса ТОРО. Наиболее надежный из них проактивный подход (плановый ремонт по календарю), подразумевает приоритетность техобслуживания и ремонтов для критичного оборудования, например, если закончилось время регламентного срока службы, то просто меняем оборудование, не смотря на то, что оно еще может работать. Однако, если с помощью такого подхода ремонтировать все оборудование, то затраты компании серьезно вырастут. Именно поэтому такой подход используют лишь для критичного оборудования, поломка которого может привести к простою компании и нанести большие убытки.

Следующим подходом является комбинированный подход к обслуживанию оборудования. Этот подход позволяет планировать ремонт по фактическому состоянию, т.е. контролируем работу существующего оборудования, и не дожидаясь поломки, меняем его на основании ухудшения его параметров. Реализация ремонтов по такой схеме уменьшает надежность, но зато делает затраты меньше, чем в первом варианте. В тоже время необходимо отметить, что комбинированный подход требует серьезной системы мониторинга оборудования, ведь без нее предотвратить аварию будет сложно. Еще одним вариантом организации ремонтов является причинно-следственный анализ на основании поломок или отказов. Этот подход уже можно назвать реактивным, однако он содержит анализ причины поломок и планирование мероприятий по их минимизации в будущем.

Для оптимизации любого процесса, и в том числе ТОРО, необходимо сформировать цель, которую это процесс должен обеспечивать. Например, цель может выглядеть следующим образом — обеспечивать надежность, бесперебойность и безопасность оборудования экономически целесообразным образом. При этом для оценки качества существующего процесса ТОРО можно использовать следующие показатели: ·

- средняя механическая готовность, например 95 %; ·

- затраты на ТОРО; ·

- факт/план рабочей мощности; ·

- % простоя оборудования (ремонты); ·

- качество планирования ТОРО; ·

- необходимый объем складских запасов комплектующих и запасных частей; ·

- количество инцидентов с оборудованием за период; ·

- среднее время устранения неисправности.

Анализирую данные показатели в динамике, можно определить те направления оптимизации процесса, которые позволяет его усовершенствовать. Но это только вершина айсберга, ведь для полноценного анализа процесса ТОРО необходимо куда больше показателей. И здесь требуется анализировать две сквозные цепочки процесса. Первая — от обнаружения неисправности до ее устранения, и вторая — от планирования ремонтов до исполнения плана. При этом совмещение проактивного и реактивного управления требует синхронизировать эти цепочки между собой, что является непростой управленческой задачей. Дополнительных сложностей в работе процесса ТОРО добавляет необходимость интеграции с производственным процессом и процессом закупок, что требует определенных мероприятий и в этих направлениях.

Поэтому на практике, в качестве основных направлений совершенствования процесса ТОРО выбираются следующие: ·

- приоритезация оборудования с учетом оценки рисков негативного воздействия от неисправности; ·

- определение алгоритмов планирования ремонтов и устранения отказов в зависимости от определенных приоритетов по оборудованию; ·

- синхронизация проактивной (плановой) и реактивной (срочной) деятельности по процессу; ·

- синхронизация ремонтов с закупками запасных частей и комплектующих, а также с производством; ·

- контроллинг существующих процессов ТОРО.

Для целей совершенствования в рамках процесса ТОРО можно выделить два основных контура управления — стратегический и тактический.

Уровень стратегического управления процессом ТОРО.

Фактически в рамках данных работ формируется концепция и основные правила процесса ТОРО, а также отслеживается его эффективность. Какие риски присущи бизнесу? Сколько аварий произошло в прошлом году? Каковы убытки в настоящее время? Сколько средств можно потратить на непрерывность бизнеса? Какое оборудование мы будем обслуживать проактивно? Какое оборудование для нас некритично? На практике вопросов еще больше, и ответы на них необходимо найти для оптимизации управления ТОРО. В тоже время на стратегическом уровне определяются допустимые границы затрат, которые в свою очередь являются ограничениями для построения логики и методологии процесса ТОРО. Производственный процесс в большинстве случаев серьезно влияет на процесс ТОРО, ведь если для ремонта нужна остановка оборудования, то необходимо сделать это в пик минимального спроса, чтобы у компании был резерв по мощностям. В дополнение ко всему закупки не должны давать опозданий по времени, иначе план ремонтов будет постоянно нарушаться, а среднее время устранения неисправности расти. Когда все стратегические вопросы решены, можно начинать совершенствование процесса ТОРО на тактическом уровне.

Тактический уровень процесса ТОРО

На этих шагах уже идет оперативная работа по обработке неисправностей и выполнению плана ремонтов, именно тут формируются сообщения об отказах, создаются заказы на работы, формируются заявки на закупку запасных частей, проводятся сами ремонтные работы. На тактическом уровне становится важна логика обработки потока работ, а также учет всей необходимой информации по оборудованию и персоналу, поэтому на практике, автоматизация процесса ТОРО начинается именно с этого уровня.

Использование специализированных ИТ- решений в процессе ТОРО позволяет сократить простои, снизить затраты на ремонты, а также повысить эффективность использования оборудования и персонала. Еще в 90-х годах аналитическая компания Gartner Group ввела термин EAM (Enterprise Asset Management — управление активами предприятия). Системы этого класса предназначены для автоматизации процесса ТОРО и отвечают за управление всем жизненным циклом оборудования, начиная с проектирования, изготовления, монтажа и сборки, а также, последующего обслуживания, сервисных и профилактических работ, модернизации, реконструкции и списания. Классическая EAM-система имеет следующую функциональность: ·

- проектирование процессов технического обслуживания оборудования; ·

- управление поставками оборудования; ·

- управление монтажом оборудования; ·

- предупредительное обслуживание (ремонт по состоянию); ·

- контроль и управление ремонтным персоналом (квалификация, учет работ); ·

- планирование и диспетчеризация нарядов на работы; ·

- учет всех расходов на ремонтные работы; ·

- управление складскими запасами; · и т.д.

При этом статистика внедрений ЕАМ- систем свидетельствует об их чрезвычайно высокой отдаче. На практике большинство проектов окупается менее чем за два года. При этом типовым результатом является сокращение затрат на ремонтные работы на 20%.

Согласно исследованиям консалтинговой группы A.T. Kearney, изученные случаи внедрения EAM-систем характеризовались получением, в среднем, следующих выгод: ·

- Повышение производительности работ по ТОРО 29% ·

- Повышение коэффициента готовности 17% ·

- Сокращение складских запасов 21% ·

- Уменьшение случаев нехватки запасов 29% ·

- Увеличение доли плановых ремонтов 78% ·

- Сокращение аварийных работ 31% ·

- Сокращение сверхурочных работ 22% ·

- Сокращение времени ожидания запчастей 29% ·

- Сокращение срочных закупок ТМЦ 29% ·

- Более выгодные цены на закупаемые ТМЦ 18%

Однако, несмотря на множество отчетов в информационной системе автоматизирующей процессы ТОРО, не всегда существующий функционал позволяет «увидеть» фактический процесс ТОРО. И именно для этого компанией IDS Scheer разработан специализированный инструментарий ARIS Process Performance Manager (ARIS PPM), который позволяет «восстановить» существующий процесс ТОРО, а также провести его всесторонний анализ для определения направлений дальнейшей оптимизации. Основное внимание в ARIS PPM уделяется анализу самого процесса ТОРО через временные, объемные и стоимостные показатели. Такой расширенный анализ позволяет анализировать как логику организации процесса, так и эффективность его участников на основании данных в EAM – системе.

Использование инструментария ARIS PPM для оптимизации процесса ТОРО позволяет получить следующие преимущества: ·

- сокращение времени реакции на неисправность при реактивном управлении ремонтами; ·

- соблюдение регламентных сроков планирования ремонтов; · повышение точности планирования ремонтов; ·

- повышение организационной эффективности участников процесса; ·

- снижение числа ошибок и излишних согласований при планировании ремонтов; ·

- контроль своевременного исполнения плана ремонтов.

В качестве заключения, можно отметить, что в настоящее время большинство компаний уж начали автоматизацию ТОРО, однако большинство из них мало внимания уделяют оптимизации процессов ТОРО, надеясь на существующий в информационных системах функционал. Но, к сожалению, типовые информационные системы не могут подойти всем сразу, именно поэтому перед автоматизацией ТОРО нужно четко понимать существующие процессы и формулировать те улучшения, которые необходимо сделать. При этом если система уже внедрена, но понимания процессов и направлений их оптимизации нет, тогда необходимо «восстановить» фактический процесс ТОРО с использованием ARIS PPM, что в свою очередь даст серьезный аналитический материал для сокращения затрат в области ТОРО.

Андрей Константинович Коптелов, Директор проекта «Контроллинг 24», Компания IDS Scheer Россия и страны СНГ